Как нарезать ствол

В чем причина повышенного разброса попаданий из нарезного ствола? Причин достаточно. Подробнее читайте далее...

Это и излишне затянутые ложевые винты, ослабление монтажных колец прицела, нестандартный график давления в стволе, неправильная комбинация порохового заряда и пули. Но есть факторы, которые кардинально влияют на величину разброса.

Опытные охотники и стрелки знают, что качественный ствол для хорошей винтовки — это почти все. Конечно, на точность выстрела влияет и подгонка ложи к стволу, и наличие качественных патронов, и их баллистический коэффициент, и еще множество иных факторов. Но значимость обработки ствола, способа его нарезки в обеспечении точного боя переоценить невозможно.

ПАТРОННИК

Для оптимальной кучности патронник должен быть изготовлен очень тщательно. Выполненный с минимальными допусками патронник обеспечивает лучшую кучность, так как гильзу при этом меньше раздувает. Недопустимы радиальные и угловые отклонения патронника от оси ствола. Причина таких отклонений — технологичность (дешевизна) производства.

Если оружейный мастер изготавливает патронник из заготовки ствола вручную разверткой от полутора до двух часов, то в поточном производстве данная операция длится всего 40 секунд. Однако повлиять на разброс попаданий может только сильное отклонение оси патронника от оси ствола. Обнаружить такой дефект несложно. Следует взять калиберный патрон, закоптить пулю и ввести в патронник. Если следы нарезов отпечатаются несколько односторонне, а вам необходим высокоточный ствол, то такой ствол можете смело забраковать.

ИЗНОС СТВОЛА

После определенного настрела любой ствол начинает снижать показатели по кучности. Одинаковых стволов нет, поэтому и живучесть может различаться. В стандартных охотничьих калибрах, таких как .308 или .30-06, где используются прогрессивно горящие пороха, не вызывающие большого разгара канала ствола, его живучесть может достигать 8000 выстрелов без заметного увеличения рассеивания. А стволы под такие калибры, как .30-378 или 7.82 Warbid, едва справляются с настрелом в 800 выстрелов.

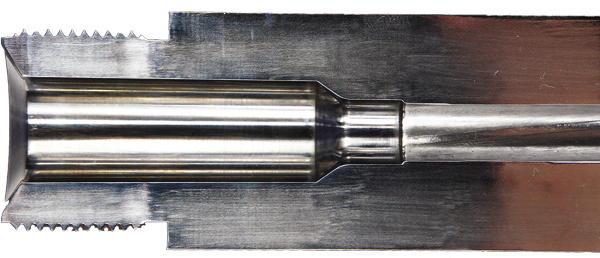

Износ заметен в оружии по растущему статистическому показателю рассеивания. Износу подвержены преимущественно переходной конус — та часть канала ствола, где пуля входит в нарезы, и дульный срез — там, где пуля покидает канал ствола. Медленно, но переходной конус выгорает под действием пламени и пороховых газов. Характерная сетка разгара хорошо заметна в переходном конусе изношенного ствола с хромированным каналом. Как следствие разгара, растет так называемая глубина посадки. Патрон, введенный в патронник, уже не упирается пулей в нарезы, и при выстреле пуля приобретает свободный ход до врезания в нарезы. Дульный же срез легко изнашивается даже в процессе чистки. Его легко повредить металлическим «ершиком» или шомполом, если не соблюдать аккуратность.

Грамотная чистка и соблюдение температурного режима ствола во время стрельбы также продлевают его срок эксплуатации и характеристики. Однако если ствол чистить веществами на основе аммония или хлоратами, то они выходят из стали слишком долго, что может иметь нежелательные последствия. Многие винтовки из нержавеющей стали страдают более от небрежной чистки, чем от чего-либо другого.

Больше всего на износ ствола влияют температура и трение пули. Максимальных значений температура и трение достигают в районе перехода из патронника в нарезную часть ствола. Патроны «магнум» за счет большой скорости пули, большего трения и более высокой температуры пороховых газов ускоряют износ ствола.

Следствием всех вышеописанных дефектов — несоосность канала ствола и патронника, разгар переходного конуса, растертость дульной части ствола, а также дефекты затвора — является возникновение при выстреле высокочастотных колебаний ствола, негативно влияющих на рассеивание.

СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И ЕГО КАЧЕСТВО

Этот фактор наиболее сильно влияет на кучность по сравнению с другими. Качество ствола определяют жесткие стандарты производителя и качество металла, а не вид нарезки.

Известно, что нарезные стволы изготавливают, как правило, тремя способами: «нарезка», «дорнирование» и холодная ковка. Правда, не каждый высококлассный стрелок сможет разъяснить, в чем же заключается превосходство одного способа над другим. Из любой заготовки с хорошо снятыми внутренними напряжениями, изготовленной из качественной ствольной стали — нержавеющей или хромомолибденовой, — имеющей ровную поверхность, прошедшую хонингование, может выйти качественный ствол.

В зависимости от калибра и давления, развиваемого в патроннике, для изготовления ствола используют одну из трех распространенных ствольных сталей. Для стволов под патроны кольцевого воспламенения калибра .22 используется сталь марки 1137 (отечеств. аналог — сталь 35Г2). Для стволов под патрон калибров от .243 до .30-06 стандартной является CrMo сталь марки 4140 (отечеств. аналоги — стали 42ХМ и 38ХМА). Матчевые стволы сегодня принято изготавливать из патентованного сплава марки 416R (отечеств. аналог — сталь 20Х13).

«Нарезка» — наиболее старый способ изготовления нарезных стволов, который заключается в многократном проходе резца по каналу ствола, при этом за один проход обрабатывается только один нарез. Нарезы изготавливаются при помощи специального инструмента, режущая кромка которого двигается по одному нарезу и проходит его за один оборот заготовки. За один проход нарезы углубляются на 5 микрон. Когда процесс завершен, резец отжимается, возвращается в патронник, и затем операция повторяется. Так как для достижения нужной глубины одного нареза требуется примерно 25−30 проходов, этот процесс продолжается довольно долго. Хотя изготовление нарезов резанием трудоемкий и, кроме того, дорогой метод, на его применение идут, чтобы обеспечить точный выстрел.

«Дорнирование» наиболее простой и дешевый способ создания нарезного ствола. После порезки и нормализации заготовки сверлят, затем развертывают и хонингуют. Хонингование (англ. honing от to hone — точить) — отделочная обработка внутренних поверхностей мелкозернистыми абразивными брусками, смонтированными на головке (хоне) хонинговального станка. Хон вращается и одновременно совершает возвратно-поступательные движения. И только после этого приступают непосредственно к «дорнированию».

Дорн представляет собой очень твердый стержень, сделанный из карбида вольфрама, с выемками для полей и выступами для нарезов. Его продавливают сквозь канал ствола с силой около 80 000 ньютонов. В результате образуются нарезы с необходимыми параметрами (число, глубина, шаг). Так как обработке подвергается лишь внутренняя поверхность заготовки, то возникающие в процессе дорнирования напряжения относительно невелики. Для их устранения заготовки еще раз нормализуют в вакуумной печи в азотной среде.

Методика дорнирования совершила революцию в послевоенной оружейной промышленности, изменив традицию изготовления стрелкового оружия.

Используя качественную сталь, опытный мастер может изготовить за день сотни стволов с почти идентичным внутренним диаметром. Наиболее важным моментом этого способа получения нарезного ствола является значительное снижение стоимости качественного ствола.

«Холодная ковка» — метод ковки на оправке — был разработан в 1930-х годах в Германии. Процесс довольно дорогостоящий, его, как правило, используют крупные производители оружия. Как следует из названия этого метода, в процессе ротационной ковки молот обжимает ствол. По мере того как проковывается ствол, продвигается и поворачивается оправка. Процесс занимает три минуты, причем получившийся ствол требует минимум машинной обработки и доводки до нужных размеров.

При ковке на оправке молекулярная структура уплотняется, в результате чего канал ствола имеет тенденцию к сужению у дула. Считается, что это сужение уменьшает деформацию пули, дает более высокие начальную скорость и точность, но уменьшает срок жизни ствола. Преимущество, которое дает метод изготовления с помощью пуансона и холодной ротационной ковки на оправке, это то, что канал ствола более ровный и гладкий, чем при нарезании. Последующая термобработка имеет целью снять внутренние напряжения в стволе, негативно влияющие на отклонение СТП (средняя точка попадания) при его нагреве. В отсутствии напряжений в стволе и состоит фактическая основа рекламы о преимуществах тех или иных технологий.

Теоретически считается, что «нарезка» позволяет изготовить наиболее точные стволы, а «дорнирование» наименее точные. На практике все обстоит не так просто. Поэтому правильнее будет считать, что любым из способов можно получить как хороший по характеристикам, так и плохой ствол. Необходимо помнить, что абсолютно прямых и идеальных стволов не существует. Главное, понять, какой степени кучности вы пытаетесь добиться.

ПОДБОР БОЕПРИПАСА

Подбор патрона сводится к поиску наиболее прогнозируемой вибрации ствола, чтобы пуля покидала ствол при одном и том же пространственном положении дульного среза. Повреждение донца пули ведет к резкому ухудшению кучности.

ДУЛЬНЫЙ СРЕЗ СТВОЛА

Пуля должна покидать ствол правильно, и отвечает за это дульный срез. Если дульный срез выполнен с наклоном по отношению к оси ствола, то пороховые газы, истекающие за пулей, создают реактивный эффект, который отклоняет пулю и приводит к ухудшению кучности. Такой же эффект наблюдается, если дульный срез имеет выщерблены или повреждена околодульная нарезная часть ствола. Дульный срез должен быть ровным по всей окружности, любые отклонения от нормы серьезно ухудшают кучность.

ПОДГОНКА ЗАТВОРНОЙ ГРУППЫ И ЗАТЯЖКА ЛОЖЕВЫХ ВИНТОВ

Подобные манипуляции могут улучшить показатели хорошо изготовленного ствола, но заставить точно стрелять дефектный ствол они не в состоянии. Затяжка винтов не должна быть излишней, но проверять ее необходимо постоянно.

Затворная группа, расположенная со смещением относительно оси ствола, может частично ухудшить кучность винтовки, все же качество изготовления ствола в гораздо большей степени влияет на кучность. Вообще покупка даже высокоточного ствола в специализированной фирме — это всегда лотерея. Для осмотра канала ствола требуется эндоскоп, а такой дефект, как дегрессивный шаг нарезки — переход к более длинному шагу, особенно в ближней к дульному срезу части ствола, — вообще не различим.

В целом можно сказать, что изготовление высококачественной винтовки процесс весьма трудоемкий, который в большей степени основывается на опытном подборе всех комплектующих и патрона.

Но в то же время этот вопрос мало изучен, так как существует масса серийных моделей винтовок, которые отличаются отменным кучным боем, несмотря на невысокое качество

деталей, из которых они собраны.

ПРОЩАЙ, МОЛОДОСТЬ! Часть ствола возле патронника испытывает воздействие максимальных температур и давлений. Ствол в этом месте более всего подвержена термической эрозии. Особенно это заметно при большом настреле. Со временем и в дульной части канала ствола образуется раструб, иногда такой, что вставленный в него патрон проваливается по самые скаты гильзы.

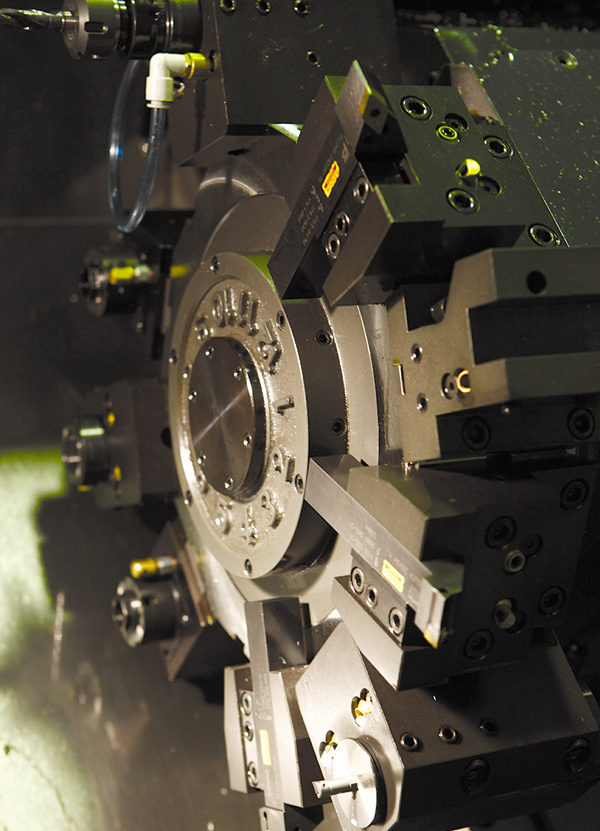

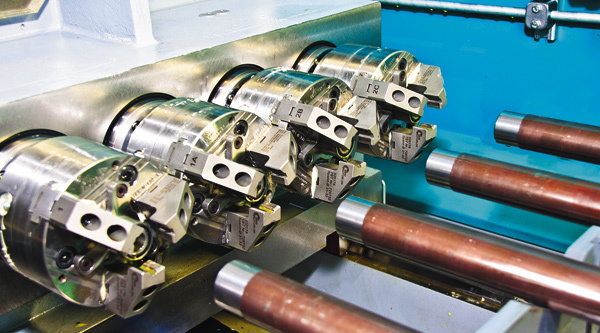

Фото ГП «ПРОМТЕХНОЛОГИИ» Сегодняшние реалии создания высокоточного оружия требуют наличия высокотехнологичного оборудования.

Современное оборудование позволяет одновременно обробатывать четыре ствольных заготовки.

Вибрации при обработке резанием недопустимы, индикатор их отсутствия — надежно стоящая на ребре монета.

Изготовление затворных групп для высокоточного оружия, их подгонка требуют современного прецизионного оборудования и пунктуального соблюдения технологического процесса.

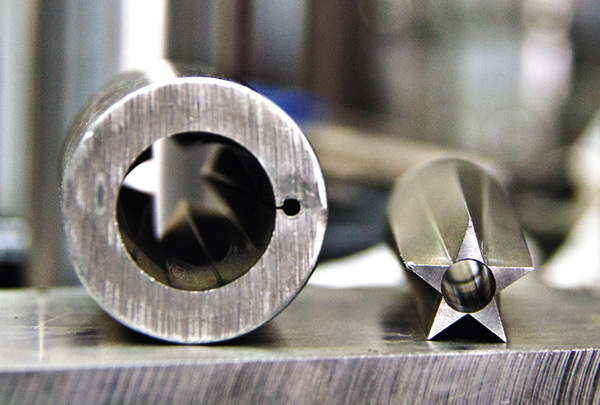

Пример работы современного станка с ЧПУ — такая заготовка получается за одну операцию.

Оружейный ламинат — новое слово в дизайне оружия.

Оружейная ложа. Возможность регулирования под конкретного стрелка делает ее универсальной.

ПОЛИМЕРЫ ДЛЯ ПРИКЛАДА Современные реалии диктуют новые требования, появляются новые материалы и технологии. Полимерные ложи намного крепче и надежнее классических деревянных. И даже с точки зрения эстетики они уже почти не уступают классике. Исторически лучшим материалом для оружейных лож считался орех. Выполненный из ореха приклад обладал хорошей прочностью и живучестью, был достаточно легок. Для увеличения срока службы он обычно пропитывался специальными маслами, покрывался парафинами, лаками, иногда красился. Но и такая защита не являлась панацеей. Даже при самом бережном обращении с оружием его деревянные части со временем утрачивают свои свойства, в отличие от полимеров.